Difusores de bolhas finas substituíram em grande parte os difusores de bolhas grossas e aeradores mecânicos quando se trata de tratar esgoto e efluentes industriais.

Mas qual é o papel da eficiência energética nisto?

Celso Rossini explica como o uso eficiente desta tecnologia pode economizar energia em estações de tratamento e parece nas diversas opções disponíveis.

A necessidade de tecnologia de difusores de bolhas finas

Difusores de bolhas finas têm tudo a ver com satisfação as necessidades de águas residuais e esgotos indústria de tratamento, a fim de alcançar uma eficiente transferência de massa de oxigênio para a água, particularmente aquele com uma suspensão de ativos lodo em um reator biológico. O oxigênio permite que as bactérias em um processo de fermentação digerir a fonte de alimento (o esgoto). Esses processos decompõem os resíduos e os reduzem, para que possa assentar em clarificadores ou ser filtrado por membranas em uma última etapa do tratamento, antes de ser devolvido como efluente final para o meio Ambiente. Originalmente o método era mecânico e funcionou bem por décadas. Ar atmosférico ou mesmo oxigênio puro foi injetado ou misturado com o licor no reator, seguido por agitação mecânica. Mais recentemente, o ar conceito difuso desenvolvido, permitindo-nos distinguir entre sistemas borbulhantes grosseiros (com um tamanho de bolha de 5-10mm de diâmetro) e sistemas de difusão de bolhas finas (FBD). A indústria evoluiu para chegar ao ponto em que agora podemos falar sobre bolhas ultrafinas.

Aspectos OPEX e CAPEX

- A principal forma de avaliar a despesa operacional (OPEX) da tecnologia é usando a eficiência de aeração (AE). Esta figura é uma relação entre quantos quilos de O2 pode ser transferido para as águas residuarias usando 1 kWh de energia elétrica, nos níveis de oxigênio dissolvido desejados necessários, geralmente de 2mg/l. Este critério é fácil de compreender por um lado, mas também sujeito a muitos outros fatores. Voltaremos a estes outros aspectos deste artigo.

- O outro aspecto a considerar são os custos de manutenção. Parece fácil de limpar uma membrana difusora desde que opere em um meio acessível, mas é muito difícil realizar tais operações em reatores com centenas de milhares de metros cúbicos de esgoto, sem interromper o processo, e sem causar maiores custos adicionais relacionados. Nunca discuta a importância das despesas de capital mínimas (CAPEX) durante o projeto inicial da planta, ou durante a reforma, pois os custos incorridos posteriormente poderiam tornar isso uma falsa economia.

Figura 1: Sopradores de ar e vista aérea dos tanques de aeração cobertos na WWTP Linz Áustria. Esta planta utiliza a digestão de biogás e compensa na rede o balanço de energia. Utiliza a mais recente tecnologia FBD da Aquaconsult com difusores AEROSTRIP®.

Aspectos de TCO e WLC

Custo total de propriedade (TCO) e custo total de vida (WLC) são os conceitos que prevalecem hoje. Aspectos ambientais também devem ser considerado, o que pode contradizer o habitual funcionamento de TCO e WLC.

- Uma tecnologia inteiramente dedicada a proteção ambiental, como tratamento de efluentes, pode estar afetando a pegada de carbono de uma estação de tratamento.

- O impacto ambiental de ignorar todos os estágios biológicos por causa de um incidente em o sistema de aeração em uma grande planta de tratamento deve ser considerada.

- Normalmente 80% do consumo de energia de uma estação de tratamento vai para o soprador no processo de alimentação de ar do reatores de aeração.

- A energia vai também para ineficientes dispositivos de aeração mecânica, geralmente instalados apenas para reduzir CAPEX em alguns anos.

Figura 2: Feldbach-Rabau, Áustria.

Difusores AEROSTRIP® em conjunto com uma hélice misturadora em um reator tipo carrossel.

Bolhas, bolhas, bolhas…

Normalmente as bolhas de ar são geradas em difusores montados em grades no piso dos tanques, e sobem lentamente para a superfície da água. O quanto mais finas as bolhas, melhor, dizem os cientistas, quando se trata do tamanho da bolha e a transferência do oxigênio através da superfície interfacial da parede da bolha de água.

Existem muitos tipos e formas de difusores de bolha fina. Eles evoluíram de acordo com a necessidades do mercado e incluem:

- Difusores cerâmicos. Feito com material de cerâmica porosa, com uma estrutura de cúpula. O ar é soprado para uma grade montada na parte inferior, difundida através dos poros cerâmicos em água.

Apesar de apresentarem alta resistência corrosão, eles são muito propensos a entupimento.

- Cobertura do piso com painéis com membranas flexíveis de poliuretano ou silicone. Eficiência muito alta e de longa vida, mas pesado e difícil de manipular e substituir.

- Membranas EPDM flexíveis de qualquer formato, de disco a de superfície plana e tubos. Muito baixo CAPEX, mas com vida curta da membrana.

- membranas em Poliuretano ou silicone flexível, em tiras extremamente planas, para boa área de cobertura. Tem CAPEX mais alto, mas baixo OPEX. Longa vida útil da membrana.

Pode ser que a abordagem focada nos difusores em si e não na montagem em geral, sendo a estação sopradora, tubulações de ar soprado, difusores e processo automação.

O uso de energia

Aproximadamente 70-80% da energia consumida de um reator biológico em um ETE vai direto para a planta de aeração. A segunda etapa do processo na ETE é o “tratamento biológico” que requer oxigênio. Vejamos alguns números. Falamos muitas vezes sobre fluxos de milhares de metros cúbicos normais (Nm³) de ar, e em grandes ETEs podemos falar de taxas de fluxo de ar de 30-50.000 Nm³/h para assegurar quantidades de 3500-4000 kgO2/h em água limpa (o critério aqui é SOTE – taxa de transferência de oxigênio em água limpa, nas condições padrão) em pressões diferenciais tão altas quanto 750mbar, todos variando no tempo conforme requisito dos reatores. As estações sopradoras para tais esquemas são enormes devoradores de energia – por exemplo, 8-10 unidades entregando em um coletor, cada um usando um motor de 315 kW, funcionando principalmente em regimes de 24/7/12, com configuração para serviço pesado, usaria uma potência instalada de aproximadamente 3 MW.

Otimizar o uso de energia e economizar energia é muito importante nesta escala. Considere como muitas estações de tratamento estão funcionando atualmente com tecnologias antigas, e quantas mais estão sendo planejadas, destinado a ser ambientalmente amigável com as técnicas atuais de engenharia incorporados em seu design?

Projetando um sistema FBD

Ao considerar a questão energética, o design de qualquer novo sistema de difusores de bolhas finas deve focar nos seguintes aspectos:

- Use difusores de bolhas finas em forma de tira, com relação de fluxo de 20:1, a fim de obter o menor tamanho da bolha possível em qualquer situação, e menor resistência dinâmica contra o fluxo da água (ao usar misturadores).

- Faça o layout do projeto para maximizar o tempo da bolha em seu caminho para a superfície, usando toda a profundidade da água como a profundidade de imersão, montando difusores diretamente sobre o piso do tanque – sem grades, sem remoção de condensado, sem depósitos sob difusores.

- Implementar a manutenção preventiva em difusores com controladores lógicos da planta (ciclos de flexão e descarga ou blow-down).

- Reduzir o excesso de aeração nos tanques, por implementando controle do oxigênio dissolvido (DO), garantindo atendimento ao processo específico.

- Use sopradores de deslocamento positivo em VSD (drive de velocidade variável) em coletores comum, com controle de fluxo adaptativo, para evitar o desperdício indesejado de energia.

- Use a lógica de controle para ajustar o range de funcionamento de sopradores e difusores de bolhas finas para combinar seu maior pico de eficiência.

- Implemente rajadas na aeração e evite mistura contínua, como um requisito de fluxo de ar mínimo para a mistura.

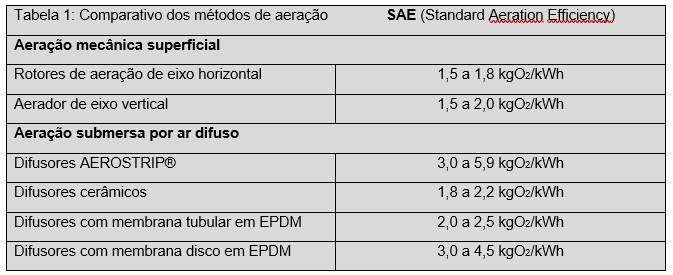

Os resultados em termos de economia de energia são até 6,0 kgO2/kWh. Isso é alto ou baixo? A tabela comparativa, na Tabela 1, mostra a diferença entre os métodos de aeração em termos de intervalos de SAE (Eficiência de Aeração Padrão) em condições normalizadas. Esses resultados foram registrados em diferentes plantas e instalações em todo o mundo, e falam principalmente sobre o princípio da aeração e não sobre fabricantes.

O ponto de comparação na Tabela 1 não é quão eficientes os difusores de bolhas finas AEROSTRIP™ são, mas como a energia pode ser economizada usando a tecnologia adequada aliada com a melhor engenharia e tratando o sistema como um unidade inteira.

Para onde costuma ir a energia?

- A energia vem da usina através de linhas de distribuição para o MCC (centro de controle do motor).

- Algumas são perdidas em transformadores, inversores, CCMs, cabos, motores.

- O restante é convertido em energia mecânica no eixo do soprador.

- Os sopradores aspiram o ar e alimentam a tubulação. Eles perdem energia no filtro de admissão e dentro do equipamento, dependendo de seu conceito. Parte da energia absorvida será fornecida como ar comprimido com uma determinada pressão e fluxo de ar. Alguma energia será perdida na geração de calor, perdas na máquina, atrito nas tubagens, quedas de pressão, ondas, ruído, etc.

- Parte da energia é necessária para vencer a pressão estática da profundidade de imersão.

- Parte da energia é perdida através de válvulas, orifícios controladores, etc.

- Outra parte é usada no dispositivo de aeração.

- Bolhas com energia potencial serão lançados na água. A energia cinética é usada para mistura de sólidos em suspensão. Aproximadamente 3W/m³ de licor é necessário para a mistura.

- A energia térmica do ar é transferida para água.

- As bolhas tendem a acelerar para a superfície.

Quanto menor essa velocidade, melhor para a eficiência na transferência de oxigênio.

- Qualquer energia restante é devolvida à atmosfera.

- Pegamos cada um desses aspectos e adaptamos nossos dispositivos para obter o máximo de eficiência para desenvolver os difusores de bolhas finas AEROSTRIP™.

Também percebemos que os inversores modernos permitem para acionar motores de sopradores e seus eixos em suas velocidades ideais, como controladores modernos pode controlar a velocidade dos sopradores operando em um coletor comum como uma fonte adaptativa de ar, sempre com a máxima eficiência.

Figura 3: Uma instalação usando AEROSTRIPs, na estação de tratamento de águas residuais de Brescia, Itália.

Fatos sobre os Difusores de Bolhas Finas AEROSTRIP™:

- Eficiência de transferência de oxigênio de até 60%.

- Desempenho competitivo por meio de ótimo valor de eficiência de aeração – eficiência de aeração de até 5-6 kg O2/kWh

- Os difusores são extremamente planos e em formato de tiras, permitindo a instalação principalmente em fundo do tanque, em imersão total. Isso faz obter ganho de profundidade de água e mais tempo de viagem para a bolha em seu caminho para a superfície.

- Os difusores não utilizam membranas EPDM mas outro tipo que é perfurado sem deslocamento do material e abre os poros gradualmente à medida que a carga específica aumenta.

- As membranas têm vida útil superior a 15 anos, dependendo condições do projeto e operação da planta.

- Relação de fluxo de 20:1 em operação contínua (100 Nm³/hm² / 5 Nm³/hm²).

- Operação intermitente possível (0-100% do controle da faixa de fluxo de ar).

- Cobertura. Difusores de disco tem um limite teórico de 78%, mas pode ser apenas um máximo de 39%. O AEROSTRIP™ tem cobertura teórica de 98% e um cobertura viável de no máximo 70%.

- Design de layout com comprimentos flexíveis e densidades adaptáveis – designs com coberturas variáveis para processos plug flow são sempre possíveis.

- Sistemas de remoção de condensado necessários para outros sistemas – não é necessário para os difusores de bolhas finas AEROSTRIP™.

- Menor resistência dinâmica contra fluxo de água fluxo (ao usar misturadores ou impulsores).

E os custos?

Quais são as despesas e economias que cliente avaliará ao calcular o TCO ou WLC?

- CAPEX e OPEX devem ser reportados até um ciclo de vida mínimo de 10-15 anos.

- As despesas de renovação de membranas são normais. A frequência da renovação depende do fabricante e o método utilizado. Há fabricantes que oferecem sistemas com 15 anos de vida útil, enquanto outros oferecem 2-3 anos vida útil (EPDM principalmente).

- Os gastos com energia tendem a aumentar – portanto, há uma necessidade de uso de difusores de bolhas finas com alta eficiência.

- Sistemas eficientes exigem menos fluxo de ar, tamanhos menores de sopradores e tubulação de ar soprado.

- Os custos de manutenção aumentam quando a manutenção preventiva é ignorada e ação tomada após o dano ocorrer.

- Engenharia básica inicial e o desenvolvimento conceitual deve ser feito por especialistas. Os documentos de concorrência devem especificar os requisitos para as demandas de oxigênio em água limpa, e permitir avaliar o impacto do projeto de aeração na tubulação, soprador e I&C (instrumentação e controle) sub-pacotes.

- É uma prática comum focar nos difusores somente e não em todo o conjunto.

- Isso deve mudar gradualmente, e os custos totais será uma meta futura a minimizar.

Conclusão

Do ponto de vista dos fabricantes e pesquisadores, as seguintes abordagens são recomendados, que permitem aumentar o valor SAE para limites realistas para a indústria:

- Reduzir o excesso de aeração nos tanques, por implementando um oxigênio dissolvido difuso (DO) controle, sempre específico da planta e do processo.

- Use sopradores de deslocamento positivo em VSD (drive de velocidade variável) em comum coletores e controle de fluxo adaptativo, para evitar o desperdício indesejado de energia.

- Use a lógica de controle para adaptar a faixa de operação dos sopradores e difusores para combinar com suas maior pico de eficiência.

- Implementar fluxos intermitentes de aeração e evitar mistura contínua, como um requisito de fluxo de ar mínimo para a mistura.

Os leitores podem pensar que a energia desperdiçada pode ser recompensada pela produção de eletricidade do biogás em plantas com digestores. Isso foi tentado – alguma energia ainda foi desperdiçada, mas os custos foram reduzidos devido à reciclagem. No entanto, houve uma pegada de carbono elevada. Temos certeza de que os engenheiros de processo estão prestando atenção cada vez mais na economia de energia, contribuindo para a desaceleração do aquecimento global, minimizando as pegadas de carbono e minimizando o uso de energia, considerando a última geração de difusores como melhor resposta a este desafio.

O acima se aplica ao tratamento de efluentes com lodos ativados. A variedade de tipos de reatores, formas, processos e tecnologias podem variar em cada local ou pais.

Conheça mais sobre os Difusores de Bolhas Finas AEROSTRIP™ clicando aqui.

Referência: Magazine Filtration + Separation , Jan-Fev2019 / AQUACONSULT Anlagenbau GmbH – Áustria

Matéria publicada na revista Química & Derivados.